電解液溶劑與電池的綜合性能息息相關。介紹了目前國內常用的電解液溶劑及其物理性質,其中碳酸二甲酯和碳酸甲乙酯用量最大。同時主要介紹了碳酸二甲酯和碳酸甲乙酯的現階段生產技術,對比了碳酸二甲酯生產工藝的優缺點,介紹了酯交換法合成碳酸二甲酯的主流工藝。最后分析了當前兩種主要電解液溶劑的產能及市場情況,并提出未來產業發展的方向。

1 概述

電解液是鋰電池四大材料之一,在電池成本中占比約7%,電解液主要由高純溶劑、鋰鹽、添加劑構成,按近似83∶12∶5的質量比配制而成。溶劑作為離子在正負極之間傳遞的載體,直接影響電池導電率、化學穩定性、試用溫度范圍、能量密度等指標,與電池的綜合性能息息相關,一般由高介電常數和低黏度的溶劑混合而成。

目前常用的電解液溶劑有環狀碳酸酯和鏈狀碳酸酯兩大類。環狀碳酸酯包括碳酸乙烯酯(EC)、碳酸丙烯酯(PC),鏈狀碳酸酯包括碳酸二甲酯(DMC)、碳酸二乙酯(DEC)和碳酸甲乙酯(EMC)。其中用量較大的是EC、EMC、DMC三種,如:磷酸鐵鋰電池注重改善導電性,電池中的DMC用量會更大;而三元電池注重改善低溫性能,電池中的EMC用量會更大。

2 DMC產業現狀

DMC常溫下是無色透明、略有氣味、微甜的液體,難溶于水,可以與醇、醚、酮等幾乎所有的有機溶劑混溶,可分為工業級(純度99.9%)和電池級(純度99.999%以上)。DMC可用于合成聚碳酸酯單體碳酸二苯酯、異腈酸酯、氨基甲酸酯等多種化工產品。電池級DMC具有高介電常數、較高的電化學穩定性以及低黏度等特性,主要用于鋰電池電解液溶劑。

2.1 DMC生產工藝

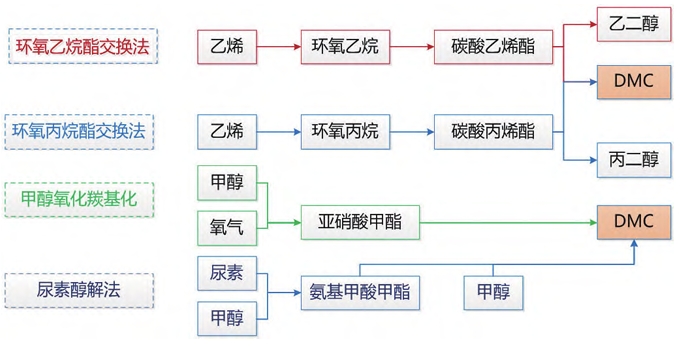

目前,國內工業化的DMC合成技術主要有酯交換合成法、甲醇氧化羰基化法、尿素醇解法,主要合成路線如圖1所示,不同合成路線的對比見表2。

近年來,隨著DMC的發展,工藝也逐漸更新。目前,光氣法生產DMC的工藝已被完全淘汰,酯交換法合成DMC是國內的主流工藝,裝置產能約占DMC總產能的80%左右。另外,甲醇氧化羰基化法也已成功工業化,中鹽安徽紅四方采用的是此工藝的液相法,重慶東能新能源采用的是此工藝的氣相法。部分企業在嘗試尿素法生產工藝,受限于產品質量和分離問題,規模化生產仍有欠缺。

圖1 DMC的不同合成路線

2.2 DMC市場

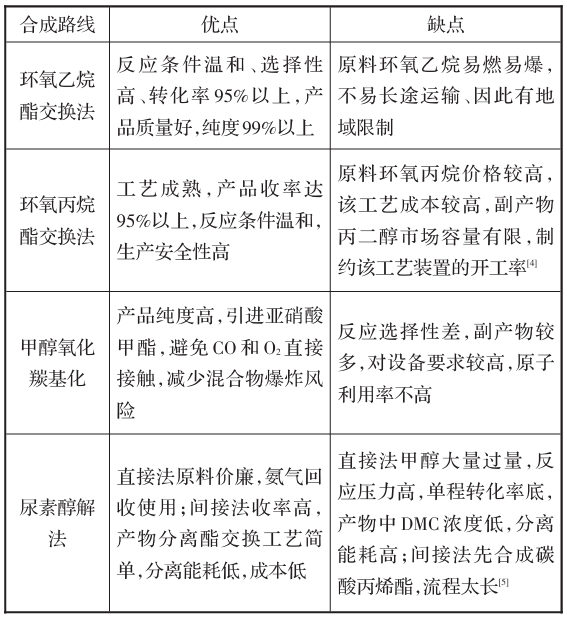

2023年以來,國內DMC新增產能46萬t,其中華魯恒升30萬t,山東德普化工二期6萬t,衛星石化10萬t。截至2023年底,中國DMC產能約217萬t,總產量約125萬t,同比產能、產量分別增長27%、19%。2019—2023年DMC產能、產量呈逐年增長的趨勢,如圖2所示。

表2 不同合成路線的對比

DMC產能的增長主要依托下游應用的拓寬:一是DMC作為新能源鋰電池電解液的重要溶劑,國內鋰電新能源的發展帶動了需求;二是2015年后國內聚碳酸酯技術國產化,推動了國內產能增加,目前國內產能約350萬t,共涉及15家生產企業;三是作為溶劑的傳統市場,如顯影液、醫藥、黏膠劑等。2022年DMC下游需求結構為電解液及相關行業,約占總需求的43%,聚碳酸酯行業約占26%,顯影液行業約占3%,涂料膠黏劑等行業約占12%,固光醫藥等行業約占3%。

圖2 2019—2023年DMC產能、產量及均價情況

3 EMC產業現狀

EMC同時具有甲基和乙基兩種官能團,即同時具有DMC和DEC的性能,且因其黏度較低,液態范圍較寬,低溫性能突出,成為使用量較大的溶劑之一。

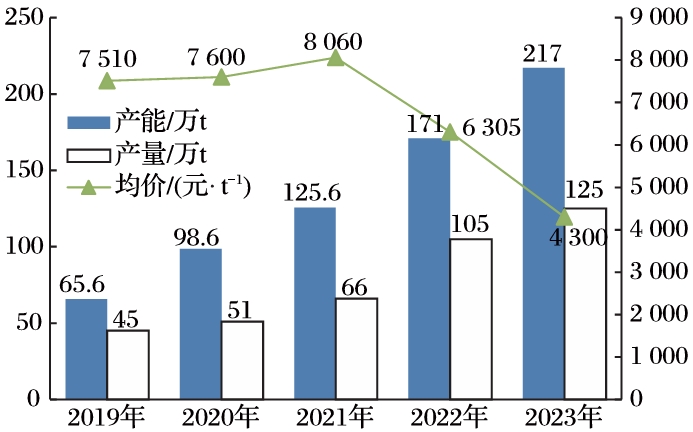

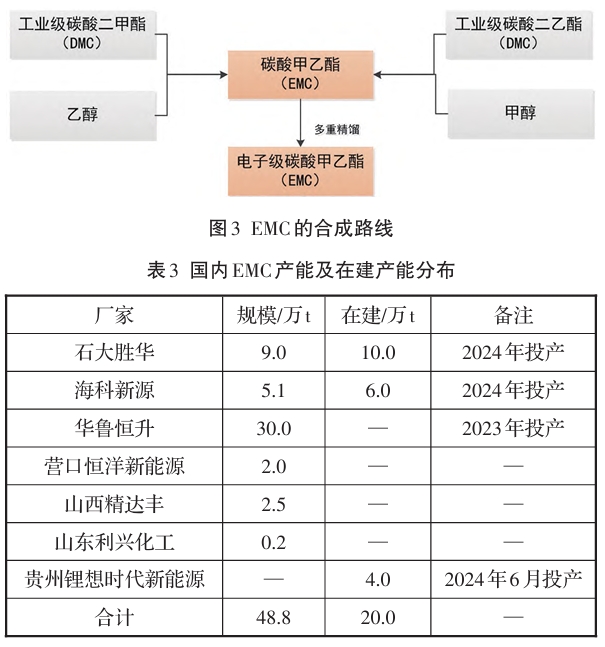

目前市場上EMC生產工藝采用DMC和乙醇酯交換法,DMC適度過量有利于EMC的合成,因此會副產DMC和甲醇的共沸物。此共沸物可以作為DMC生產的原料,因此同時具有DMC和EMC裝置的廠家生產成本更具有優勢。圖3為EMC的合成路線,表3為國內EMC產能及在建產能的分布情況。

目前國內EMC產能48.8萬t,其中華魯恒升產能最大,占到國內產能的61.5%,石大勝華、海科新源是國內市場主要生產廠家,其他廠家多為小于1萬t的小裝置,整體競爭力較差。

4 結語

DMC下游應用多樣且相對穩定;EMC、EC、DEC的市場需求主要在鋰電電解液,需求相對單一,對電解液市場的依賴性強。根據高工產研鋰電研究所(GGII)統計:2023年中國動力電池出貨量630 GWh,同比增長31%;儲能鋰電池出貨量206 GWh,同比增長59%;3C消費類數碼產品出貨量49 GWh。2023年,國內鋰電池電解液出貨量113.8萬t,同比增長27.7%,對應電解液溶劑的需求量95萬t左右,目前國內用量較大的EC、EMC、DMC等溶劑基本都供大于需,未來成本競爭將更加嚴峻,擁有“DMC-EMC”配套產能,以及規模化產能,將更具有優勢。(作者:王佳臻)