一、山西省公路產業固廢利用實例

1.1工業固體廢渣利用效益

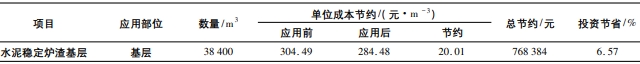

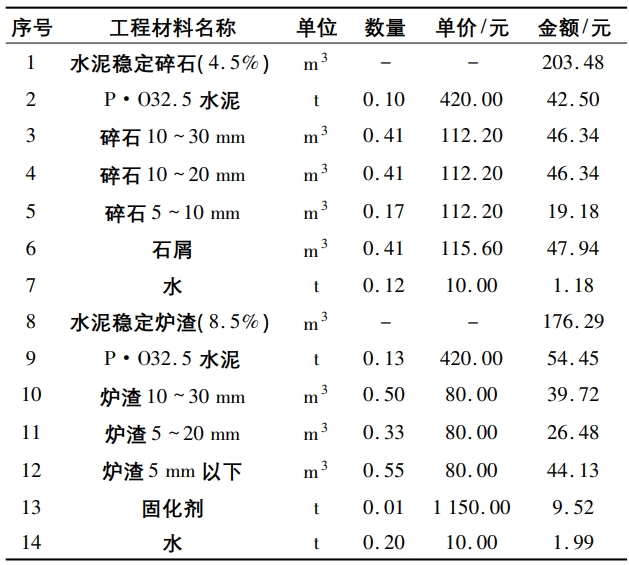

通過水泥穩定爐渣基層試驗段的試鋪,確定各項施工、質量技術指標,在本項目大面積推廣水泥穩定爐渣底基層的應用。實際施工中嚴格按照規范要求和設計參數進行控制,并根據現場情況及時調整設計參數,驗證配合比設計等各項技術指標符合設計文件和規范要求,保證工程質量。完成固廢爐渣利用4.8萬t,爐渣利用4.8萬t即3.84萬m3(水泥穩定碎石密度為2.35t/m3,水泥穩定爐渣密度為1.25t/m3)。成本節約計算見表1~2。

表1 固廢利用單位成本節約表

表 2 水穩混合料材料費計算表

1.2非工業固體廢渣利用效益

2020年度計劃利用道路棄渣8.96萬t,實際利用道路棄渣12.69萬t,固廢利用率為141%。

1)路基工程。2020年度施工便道修建段落主要為本項目起點K49+100~K53+180段,此段路基挖石方總量為444473.2m3,路基利用268617.5m3,棄方為175855.7m3,本路段由于國有林地的影響,棄方無法經析城山隧道運輸至碎石加工場,而繞行縣級三級公路或在此段增加碎石加工廠的成本又大于外購材料的成本,固此段路基棄石方除便道、特殊路基處理和片石加工利用外暫不考慮碎石加工利用。2020年度該段落固廢利用為施工便道利用路基棄石方代替碎石鋪筑2.3萬m3,特殊路基處理回填0.53萬m3,加工片石用于砌體工程0.42萬m3。剩余K54+175~K60+172段的年度固廢利用為路基及隧道棄石方用于特殊路基處理回填0.27萬m3,加工片石用于砌體工程及非承重混凝土圬工1.08萬m3。施工便道鋪筑、特殊路基處理及片石加工全部參與固廢利用,固廢利用率為100%。

2)混凝土工程。2020年度生產混凝土約2.7萬m3用于路基、橋涵、隧道等工程,沿用上年度混凝土科技攻關方案,在混凝土中摻入粉煤灰,超量取代水泥(除隧道C25噴射混凝土),固廢利用粉煤灰為0.17萬t。2020年度生產混凝土混凝土均采用自加工碎石及機制砂,包括涵洞工程、橋梁工程(樁基、墩柱、蓋梁、耳背墻、預制梁板、橋臺搭板、橋面鋪裝等)、隧道工程(初支、二襯、仰拱、洞門、路面等)、片石混凝土(擋土墻、土路肩加固、邊溝等)。自加工碎石使用量為1.3萬t,機制砂使用量為0.96萬t,以上兩項全部參與固廢利用,固廢利用率為100%。

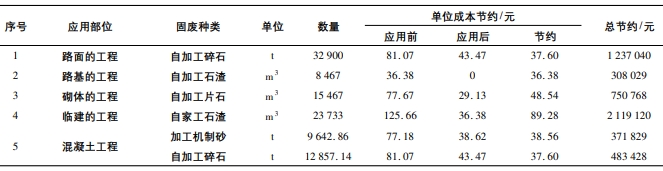

3)路面工程。根據調查,路面使用固廢材料鋼渣、礦砂渣價格高于地材外購單價(碎石83.5元/t,石粉79.5元/t),不經濟,所以放棄固廢材料鋼渣、礦砂渣的使用。碎石自加工單價組成:加工費24.27元、運費費9.71元(加工場到拌合站或存料場)、電費2.91元、加工棚0.54元、二次倒運2.52元(存料場到拌合站)、環保費0.60元、場地及復墾費1.46元、其他費1.46元,合計43.47元/t。機制砂(石灰巖石粉)自加工單價組成:加工費19.42元,其他費同上,合計38.62元/t。橫河及圣王坪隧道洞渣開挖量約14萬m3,其中有12萬m3可用于碎石及機制砂加工。碎石及機制砂除混凝土工程使用外,全部用于路面碎石墊層及水穩碎石層。設計碎石墊層數量為10.93萬t,水穩碎石層為21.77萬t。由于國有林地及析城山隧道事故的影響,K49+100~K53+180段路基棄方無法經析城山隧道運輸至碎石加工場,導致自加工碎石及機制砂無法全部滿足供應路面工程,分解配合比計算還需外購碎石19.00萬t,機制砂1.28萬t。路面碎石及機制砂使用量為5.38萬t,其中K67+100~K91+000段碎石墊層材料為外購碎石及機制砂數量為2.09萬t,固廢使用量為3.29萬t,固廢使用率為61%。具體節約成本計算見表3。

表 3 道路棄渣固廢節約計算表

二、山西省公路產業四新技術應用實例

山西臨汾特大橋1#墩高59m、2#墩高90m、3#墩高59m、4#墩高44.5m,均為高墩柱。1#橋墩處于河邊懸崖上,便道規劃、修筑困難,開挖石方量大且安全措施及日常維護成本較高。1#橋墩處無工作面,經實地勘查和優選比對,采用沿山崖修筑便道方案,跨越河道時搭設便橋。1#、3#、4#墩均采用翻模法進行高墩施工,2#墩采用液壓爬模進行施工,在方墩墩身處設置塔吊,施工時利用塔吊安裝、拆卸模板和向上運送鋼筋。人員上下的安全通道采用施工電梯,利于施工和檢查人員上下行走、安全便捷。混凝土采用混凝土拖式地泵進行輸送。0#塊采用托架現澆,1#~19#梁段采用掛籃懸臂平衡澆筑,邊跨現澆段采用掛籃和橋墩托架施工。掛籃施工混凝土采用混凝土拖式地泵進行輸送。懸臂澆筑梁段按3個施工階段考慮,即掛籃安裝階段、混凝土澆筑階段、預應力張拉階段,同時相鄰梁段混凝土澆筑齡期差應≤20d。

1)鋼筋骨架新工藝制作。在鋼筋加工場進行分片加工與制作,加工時對角鋼位置及坡度嚴格控制,并進行編號,整體吊裝,以減小現場加工誤差,便于定位。所有骨架就位后,再次精確調整勁性骨架位置和軸線,確保無誤后進行焊接。焊接時使用4臺電焊機同時施焊,模板制作應嚴格按照設計要求進行,必須保證截面尺寸和板面平整、光潔。0#節段內模較為復雜,制作前應進行仔細分塊出圖,經審核后制作,底模制作應考慮精軋螺紋鋼處的安裝方式。模板成品須經設計人員、質檢人員檢驗合格后方可使用。支座安裝合格后,安裝0#節段底模,底模安裝應根據支架的彈性壓縮量和模板與分配梁、分配梁與支架之間的非彈性變形,以及監控單位所提供的數據綜合考慮底模預抬量,確保混凝土成型后,各部分位置準確。底模安裝后,綁扎部分鋼筋,安裝腹板內模、橫隔墻側模及頂模板、安裝側角模、模板沖洗、安裝外側模。焊接嚴格按照有關焊接規范要求執行,確保焊接質量達到要求。

(1)骨架在制作加工前,項目部為保證骨架線性精度,現場技術人員在平整場地后應放出骨架標準框架樣線,待復核確認后方可下料焊接加工。所用材料送往試驗室進行驗證,合格后方可使用,不合格的材料一律清除出場。

(2)角鋼應在加工場統一下料,再倒運至拼裝焊接點進行下一步施工。在角鋼下料過程中,必須對施工圖中角鋼拼裝長度、數量進行核對,無誤后方可進行下料,根據角鋼長度與圖紙設計長度并結合規范要求,在滿足設計、規范要求的同時,盡量減少角鋼的損耗,合理搭配角鋼。

(3)角鋼搭焊接前,必須根據施工條件進行試焊,合格后方可進行正式施焊。焊工必須持考試合格證上崗,確保施焊質量。加工時嚴格控制角鋼位置及坡度,并進行編號,應整體吊裝以減小現場加工誤差,便于定位。

(4)骨架焊接要求:①焊縫直線度,任何部位在≤100mm內直線度應≤2mm;②焊縫過渡光順,不能突變<90°過渡角度;③焊縫高低差,在長度25mm時,高低差應≤1.5mm;④焊縫咬邊,全部焊接缺陷允許進行修補。

2)預應力筋張拉與監測。

(1)張拉順序為先橫向頂板及橫隔板鋼束張拉,后豎向預應力張拉。混凝土強度達到彈性模量90%以上且滿足7d齡期后,進行預應力張拉工作;對于0#塊,先進行橫向預應力的張拉,后進行豎向預應力的施工。豎向預應力應盡早進行,不得拖延,豎向預應力必須在掛籃移動前張拉。橫向預應力鋼絞線采用一端張拉方式,張拉端與錨固端交錯布置。豎向張拉采用二次張拉,鋼棒二次張拉為合龍之后,橋面鋪裝之前。

(2)順序為縱向張拉→豎向張拉→橫向張拉。豎向鋼棒張拉后的鋼筋標上黑漆,防止漏拉,為減小預應力損失,采取二次張拉工藝。豎向鋼棒張拉順序為先下后上、橫向鋼絞線張拉順序為左右均對稱交替張拉。(作者:吳非,申鐵軍)