質量基礎設施主要包括標準、計量、檢驗檢測、認證認可四大要素,對子支撐產業升級、加強質量安全、保護消費者、促進公平競爭、推進國際貿易便利化、營造商業環境具有積極促進作用。分析質量基礎設施和軸承產業集群升級的關系,具有非常重要的理論意義和現實意義。

一、軸承產業集群質量基礎設施建設成就分析

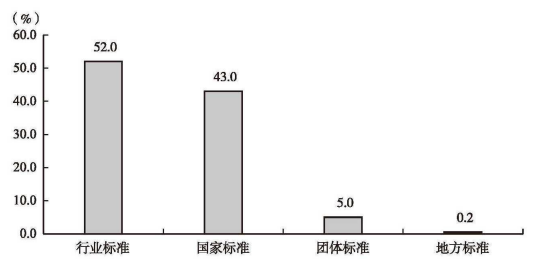

首先,軸承工業標準體系建設日趨完善。軸承工業的標準體系分為國際標準、國家標準、行業標準、地方標準和團體標準。軸承工業的國際標準主要是ISO/TC4標準,我國軸承國家標準與國際標準基本都有對應。如圖7所示,從國家標準信息網檢索到軸承相關標準中,國家標準234項,行業標準284項,地方標準1項。

圖7 各級別軸承標準結構

如表1所示,從全國團體標準信息平臺檢索到軸承相關的團體標準共15項,均為2017年之后發布的。從團體標準的地域分布來看,浙江省品牌建設聯合會共發布了17項,占了總數的68%,這表明在團體標準的發展上浙江走在了全國軸承產業集群的前列。

表1 軸承工業團體標準

其次,計量和檢驗檢測技術水平不斷提升,機構數量增加迅速。計量和檢驗檢測是一個行業技術水平提升的重要保障。隨著技術水平的不斷提升,軸承產品的精確度要求越來越高,對軸承計量和檢驗檢測的要求也在不斷提升。在軸承生產過程中,軸承零件的尺寸精度決定了產品的技術含量和產品質量,軸承計量器具精度的高低,直接影響到軸承產品鑒定精度的高低,軸承計量器具的檢定、校準工作是保證軸承產品質量的重要基礎。

當前軸承的計量工作主要由官方的軸承質量監督檢驗機構和獨立的第三方企業來實施。我國最早實施軸承計量機構為成立于1986年的國家軸承質量監督檢驗中心,是行業專用計量器具(尺寸系列、游隙、振動)的授權鑒定單位。此外,國內從事軸承計量工作的還有國家中小型軸承產品質量監督檢驗中心(浙江)、國家軸承及管道元件產品質量監督檢驗中心(遼寧)、國家軸承產品質量監督檢驗中心(山東)。

除了官方機構,開展軸承計量和檢驗檢測的還有第三方的檢驗檢測機構。綜合來看,截至2019年底,我國共有檢驗檢測機構44007家,較上年增長11.49%,從業人員128.47萬人,全年實現營業收入3225.09億元。檢驗檢測行業共擁有各類儀器設備710.82萬臺套,儀器設備資產原值3681.17億元,共對社會出具各類檢驗檢測報告5.27億份。檢驗檢測行業的穩步增長,為軸承產品質量檢測提供了充足的資源。

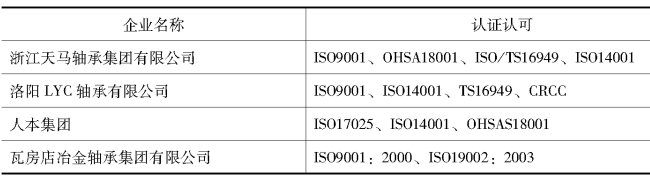

最后,認證認可建設國際化程度不斷提升。從我國幾大主要軸承企業的認證認可情況來看,軸承產業集群中的核心企業認證認可達到了較高水平,詳細情況見表2。

表2 軸承典型企業認證認可情

從我國總體認證認可行業發展情況來看,截至2019年底,我國認證機構共計599家,其中規模以上認證機構172家,認證從業人員共計11.59萬人,認證服務業實現營業收入276.05億元。認證服務行業的快速發展為軸承產業集群的認證認可提供了重要的服務支撐。

二、國內軸承產業集群質量升級的先進經驗分析

盡管我國軸承產業集群還面臨一些挑戰,但是國內軸承產業集群由無到有,由小到大,由弱到強,是我國特色道路優勢的體現,具有豐富的成功經驗,尤其是在質量升級方面的經驗值得提煉和總結。

首先,注重兩化融合,走智能制造之路。

推進工業化信息化融合是軸承產業快速發展和產業競爭力提升的重要推動力。以浙東軸承產業集群為例,新昌縣工業化與信息化融合發展指數達到84.58,其中工業應用指數44.76,被列為國家新型工業化產業示范基地、兩化深度融合國家綜合示范區。新昌以軸承行業為切入口,撬動傳統制造業轉型升級。新昌縣制定軸承相關政策,Xt智能制造項目、縣智能制造示范項目、建成的數字化工廠等給予一定獎勵等。2017年,全縣共落實智能制造行業稅收優惠超7200萬元。

浙江省積極推進“設計研發信息化、生產裝備數字化、生產過程智能化和經營管理網絡化”,通過將信息技術融入軸承行業,把軸承產業打造成為信息產業和數字產業。同時積極推進軸承行業的技術創新,推動“機器換人”提升企業生產率,通過引進物聯網技術和大數據管理平臺等實現企業生產、管理的自動化和智能化。另外,還大力推廣新商業模式,推動軸承產業與電子商務相融合的營銷模式,提升軸承品牌的整體影響力。

中小企業規模小、資金短缺,如何走向智能制造,是業界難題。浙江省新昌縣政府、陀曼智造公司每年向1〇〇家左右的中小軸承企業提供一定范圍免費改造服務,幫助新昌具有一定基礎的約300家中小企業完成智能制造應用改造。截至2018年底已在65家軸承企業中安裝“陀曼智造”的“微智造系統”,聯網設備5250臺,涉及優惠減免和財政補貼1350萬元。“軸承云”系統能夠解決軸承企業智能生產線的設備檢測難、故障預防難和企業內網安全保障難等單一企業難以解決的問題。

其次,淘汰落后產能,向全球價值鏈中高端攀升。

淘汰落后產能,合理發展中小企業。落后產能不僅占用大量的經濟資源,而且影響產業轉型升級,對于產業內的落后產能,必須通過適度提高市場進入門檻,對于作坊式小企業進入市場加以限制,推動行業內中小企業健康發展。通過逐漸淘汰落后產能,引導和支持行業內中小企業向“專、精、特、新”方向發展,推動中小企業融入大企業的產業鏈,推動產業集聚和產業融合。

隨著經濟進入新常態,軸承和其他傳統制造業一樣,也存在成本優勢不再、低端競爭激烈,有效供給不足的問題。為了提高產品質量,公司不斷引進先進設備,進行技術改造,反復提高產品精度。年營業收入超過10億元的“五洲新春”,業務主要分軸承套圈和成品軸承兩部分,正在從加工軸承套圈轉向研發精密軸承,重點發展成品軸承業務,研發高端、高附加值的精密產品。長期以來,國外產品占據著精密軸承領域的絕大部分市場份額,國內高端產品取代進口會成為一種趨勢。

最后,實施差異化發展策略,明確企業成長周期的質量層次。

實施差異化發展策略。差異化戰略主要是指相對于競爭對手提供不同的產品和服務,依托差異化的產品和服務形成市場競爭優勢和核心競爭力。區域內的軸承企業如何避免同質產品導致的惡性競爭是區域產業發展的關鍵問題,必須對區域內的軸承企業加以引導,避免惡性競爭。

從企業成長周期的質量層次分析,企業成長發展有其自然規律,質量在企業成長的不同時期所扮演的角色不同,針對不同企業及產業發展的階段,制定企業質量提升的策略。(作者:馬中東)